Scheiding

Een zeefbandpers scheidt een vaste stof en een vloeistof vanuit een suspensie (een mengsel van een vloeistof met een poederachtige stof). Met behulp van een filterdoek of filterbanden vindt dit scheidingsproces onder druk plaats.

Floculanten

In veel toepassingen worden floculanten (polymeren/poly-elektrolyten) gebruikt om kleinere zwevende deeltjes samen te laten klonteren tot grotere deeltjes, ook wel vlokken genoemd. Deze vlokken zijn makkelijker van het water af te scheiden en worden beter afgevangen tussen de relatief grove filterbanden (filterdoek) in een pers. Vóór het ontwateren wordt de suspensie (slib) gemengd met het vlokhulpmiddel, zodat slibvlokken ontstaan die goed van de waterfractie te scheiden en persbaar zijn. Floculant wordt toegevoegd met behulp van een doseersysteem dat deel uitmaakt van de installatie.

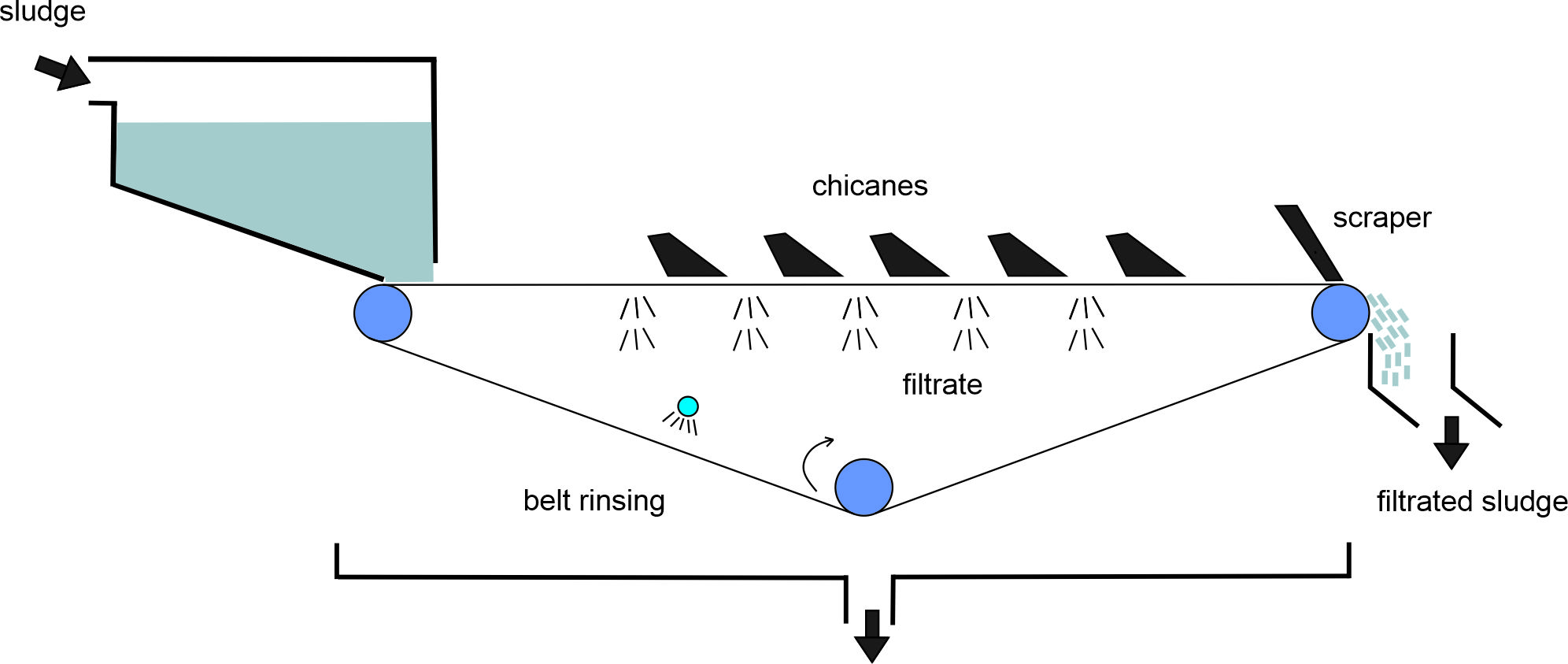

De gevlokte suspensie wordt uitgestort op de horizontale zeefband. Instelbare geleidschotten aan weerszijden van de banden zorgen ervoor dat het slib niet van de band kan glijden. Hier vindt de eerste scheiding plaats van het slib en het (vrije) water. Zogenaamde ‘’chicanes’’ verdelen de suspensie over de zeefband, mengen en keren het, waardoor er een goed persbaar product ontstaat.

Het vrijkomende water uit het slib, het zogenaamde filtraat, loopt onder invloed van de zwaartekracht door de zeefband en wordt opgevangen in een bak. Dit filtraat bevat een geringe hoeveelheid vaste stof, wat kan leiden tot een relatief hoog rendement.

Persproces

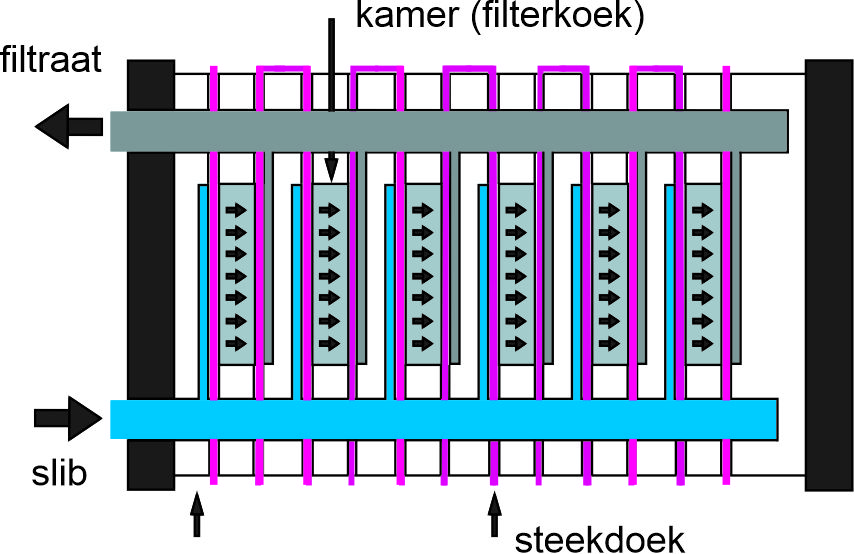

De slibstroom komt vervolgens tussen twee zeefbanden en wordt samengeperst onder steeds hogere druk. Daarna vindt het eigenlijke persproces plaats. De zeefbanden (met daartussen het slib) worden door een aantal walsen geleid, waarbij het slib steeds verder wordt ontwaterd. Twee schrapers verwijderen de overblijvende slibkoek van de zeefband (sproei-nozzles reinigen beide zeefbanden).

Steekvaste massa

Een zeefbandpers ontwatert tot een steekvaste massa overblijft. Een goed ontworpen installatie realiseert hoge drogestofgehalte bij een laag polymeer- en energieverbruik. De bandsnelheid is hierbij relatief laag. Er is ook een snelheidsverschil tussen beide zeefbanden, waardoor naast druk ook afschuifkrachten helpen bij de ontwatering en een hoger drogestofgehalte wordt verkregen.